Hoy te vamos a contar cuál es la mejor opción entre un soldador TIG o MIG. Si eres un apasionado de la soldadura o si estás pensando en iniciarte en este mundo, seguramente te has preguntado cuál es la técnica más adecuada para tus proyectos. En este artículo, te explicaremos las características y ventajas de cada uno de estos tipos de soldador, para que puedas tomar la mejor decisión y alcanzar resultados excepcionales en tus trabajos de soldadura. ¡No te lo pierdas!

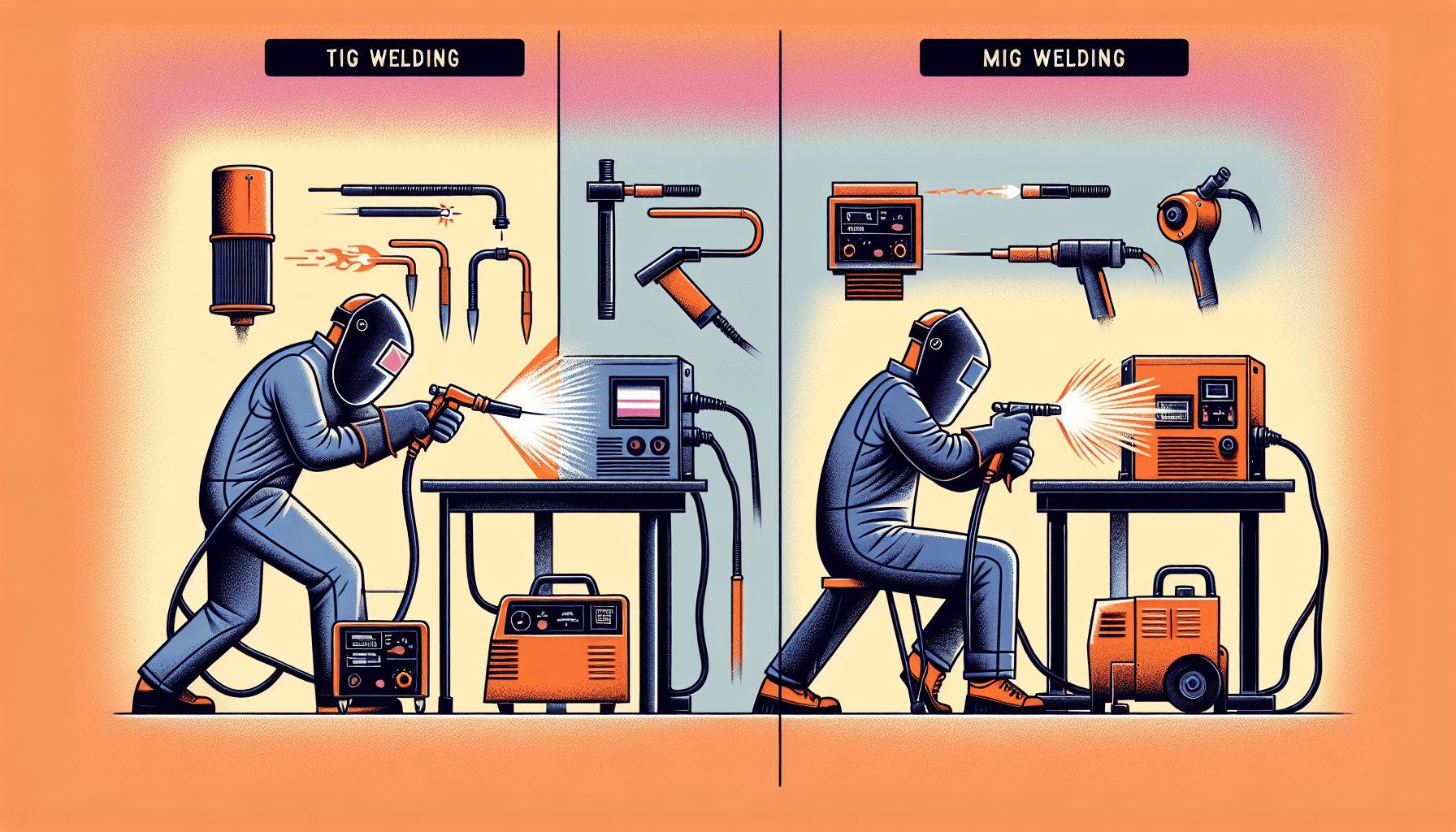

Comparación de TIG y MIG

¿Qué es un soldador TIG?

Un soldador TIG, siglas en inglés de Tungsten Inert Gas (Gas Inerte de Tungsteno), es un tipo de soldador que utiliza un electrodo de tungsteno para crear una arco eléctrico y fundir el metal base. Este proceso de soldadura se realiza en una atmósfera de gas inerte, generalmente argón, que protege el área de soldadura de la contaminación atmosférica.

¿Qué es un soldador MIG?

Un soldador MIG, abreviatura de Metal Inert Gas (Gas Inerte de Metal), utiliza un electrodo continuo de alambre para alimentar el material de soldadura en el área de unión. Al igual que el soldador TIG, utiliza un gas inerte, como argón, para proteger la soldadura de la contaminación.

¿Cuáles son las diferencias entre TIG y MIG?

Una de las principales diferencias entre un soldador TIG y MIG es el proceso de soldadura. Mientras que en el soldador TIG se utiliza un electrodo de tungsteno para fundir el metal base y se agrega material de aporte de manera separada, en el soldador MIG se utiliza un electrodo de alambre continuo que también actúa como material de aporte.

Otra diferencia importante radica en la cantidad de control que se puede tener sobre el proceso de soldadura. Con un soldador TIG, se puede ajustar fácilmente la corriente, el gas y la velocidad de alimentación del material de aporte, lo que permite una mayor precisión y control sobre la soldadura. Por otro lado, en el soldador MIG, el proceso es más automatizado, lo que facilita su aprendizaje y lo hace ideal para trabajos de producción en serie.

¿Cuáles son las similitudes entre TIG y MIG?

A pesar de las diferencias mencionadas, los soldadores TIG y MIG comparten algunas similitudes. Ambos utilizan un gas inerte para proteger la soldadura de la contaminación atmosférica, lo que resulta en una soldadura más limpia y de mejor calidad. Además, ambos procesos de soldadura permiten soldar una amplia variedad de metales, como acero, aluminio, cobre y otros metales no ferrosos.

Ventajas de un soldador TIG

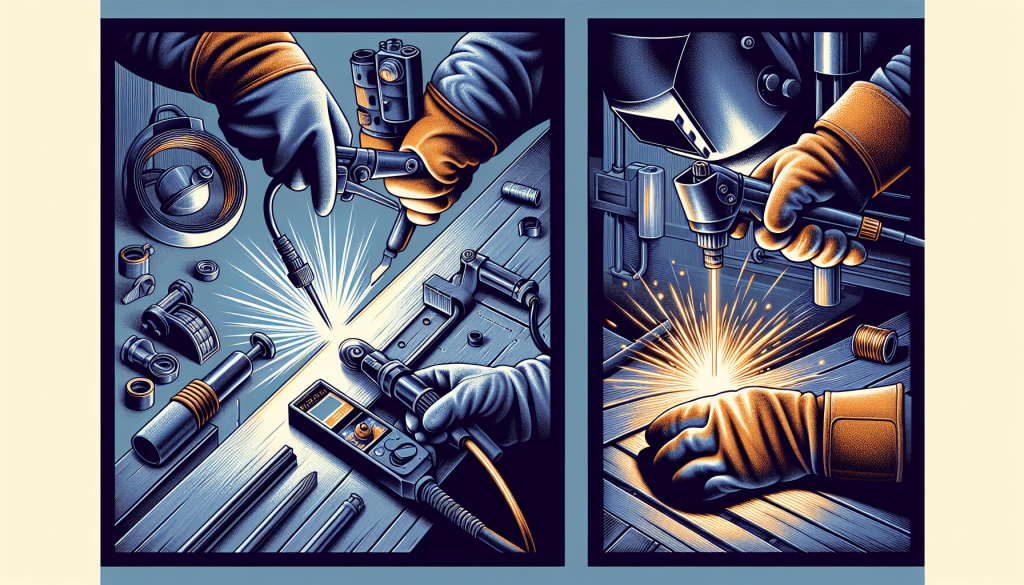

Precisión en la soldadura

El soldador TIG es conocido por su precisión en la soldadura. Con este tipo de soldador, se puede controlar fácilmente la temperatura y la velocidad de alimentación del material de aporte, lo que permite realizar soldaduras de alta calidad y con acabados profesionales. Además, la punta fina del electrodo de tungsteno permite soldar en áreas de difícil acceso.

Control de calor

El soldador TIG ofrece un control preciso sobre la cantidad de calor que se aplica al área de soldadura. Esto es especialmente importante cuando se trabaja con metales sensibles al calor, como aluminio, ya que permite evitar deformaciones y daños en el material. También es útil al soldar materiales delgados, ya que se puede aplicar calor de manera más gradual y controlada.

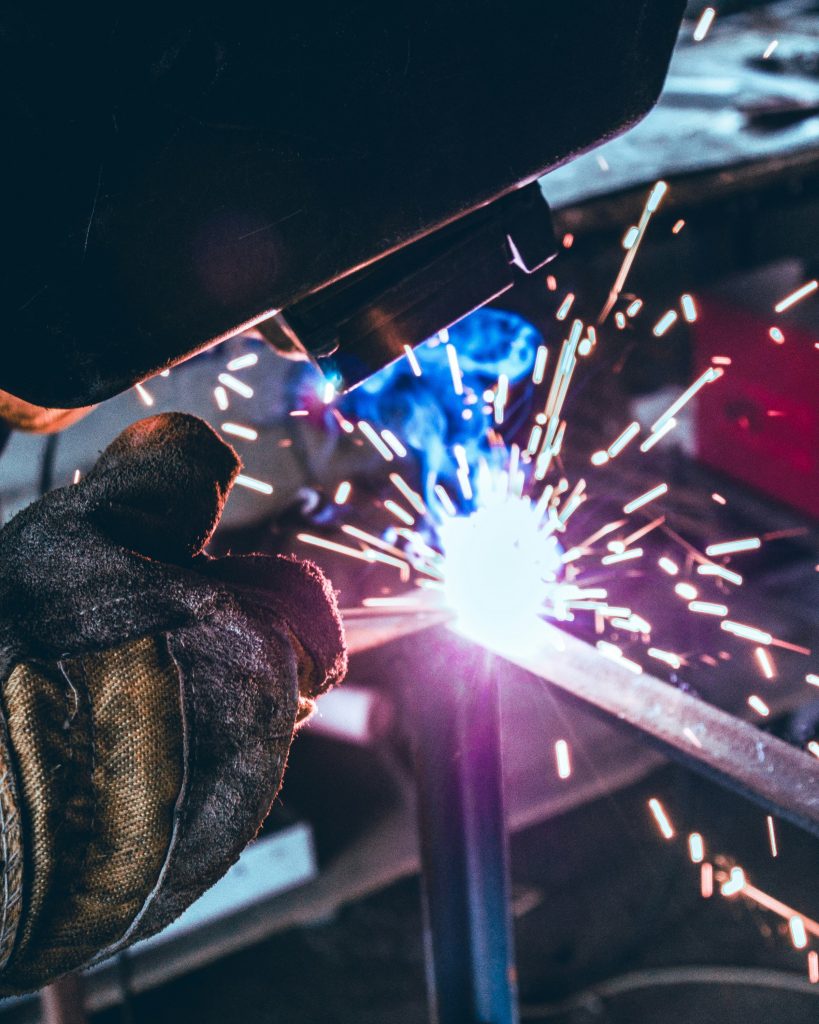

Soldadura de alta calidad

La soldadura realizada con un soldador TIG suele ser de alta calidad y estéticamente agradable. Esto se debe a que se pueden lograr uniones fuertes y limpias, con un bajo nivel de salpicaduras y escorias. Además, el proceso TIG permite soldar diferentes tipos de metal, lo que lo hace versátil para diversas aplicaciones.

Puede soldar diferentes tipos de metal

El soldador TIG es adecuado para soldar una amplia variedad de metales, ya sean ferrosos o no ferrosos. Esto incluye acero inoxidable, acero al carbono, aluminio, cobre, bronce, entre otros. La versatilidad del proceso TIG lo convierte en una opción popular para proyectos que requieren soldadura en diferentes materiales.

Desventajas de un soldador TIG

Procesos más lentos

El proceso de soldadura TIG es generalmente más lento en comparación con el soldador MIG. Esto se debe a que requiere más tiempo para fundir el metal base y agregar el material de aporte de manera separada. En proyectos que requieren alta velocidad de producción, el soldador TIG puede no ser la mejor opción.

Requiere mayor habilidad y experiencia

El soldador TIG requiere de habilidad y experiencia para operarlo adecuadamente. Dado que el proceso de soldadura es más manual y controlado, se necesita práctica y destreza para lograr resultados óptimos. La técnica de soldadura, como el manejo del arco, el movimiento del electrodo y el control de la temperatura, requiere tiempo y esfuerzo para dominarla.

Costo más alto de equipo

Generalmente, el costo inicial de un equipo de soldadura TIG es más alto en comparación con un equipo de soldadura MIG. Esto se debe a la complejidad del proceso de soldadura, la tecnología requerida y los materiales utilizados. Además, los consumibles, como los electrodos de tungsteno y los gases inertes, también pueden resultar más costosos.

Ventajas de un soldador MIG

Alta productividad

El soldador MIG es conocido por su alta productividad. El proceso automatizado permite soldar rápidamente y en grandes cantidades. Al utilizar un electrodo de alambre continuo como material de aporte, no se necesita detenerse para agregar material, lo que aumenta la eficiencia y la velocidad de producción.

Soldadura rápida

La soldadura con un soldador MIG es generalmente más rápida en comparación con el soldador TIG. Esto se debe a la utilización de un electrodo de alambre continuo, que alimenta rápidamente el material de soldadura en el área de unión. Esto lo hace ideal para proyectos que requieren una alta velocidad de producción.

Fácil de aprender

El soldador MIG es considerado más fácil de aprender en comparación con el soldador TIG. Debido a su proceso automatizado y su menor nivel de control manual, se requiere menos destreza y experiencia para operarlo correctamente. Esto lo convierte en una buena opción para principiantes o para aquellos que buscan una opción más accesible en términos de aprendizaje.

Costo más bajo de equipo

En general, el costo inicial de un equipo de soldadura MIG suele ser más bajo en comparación con un equipo de soldadura TIG. Esto se debe a que el proceso MIG es más simplificado y requiere menos componentes y tecnología avanzada. Además, los consumibles, como el alambre de soldadura y los gases inertes, también suelen ser más económicos.

Desventajas de un soldador MIG

Falta de precisión en la soldadura

A diferencia del soldador TIG, el soldador MIG puede carecer de precisión en la soldadura. Debido a que el proceso es más automatizado y menos controlado de manera directa, puede ser más difícil lograr una soldadura precisa y de alta calidad. Esto puede ser un factor determinante en proyectos que requieren una mayor precisión y acabado estético.

Mayor distorsión en las piezas

El soldador MIG puede generar una mayor distorsión en las piezas debido al alto nivel de calor aplicado rápidamente. Esto puede provocar deformaciones o incluso daños en las piezas soldadas, especialmente si se trabaja con materiales delgados o sensibles al calor. Es importante tener esto en cuenta al elegir el proceso de soldadura adecuado.

Limitado a ciertos tipos de metal

A diferencia del soldador TIG, el soldador MIG tiene limitaciones en cuanto a los tipos de metal que se pueden soldar. Si bien es adecuado para soldar acero al carbono, acero inoxidable y aluminio, no es la mejor opción para metales no ferrosos como el cobre, bronce y titanio. Si el proyecto requiere la soldadura de estos metales, el soldador TIG es la opción más adecuada.

Aplicaciones de soldador TIG

Industria aeroespacial

El soldador TIG es ampliamente utilizado en la industria aeroespacial debido a su alta precisión y calidad de soldadura. Permite unir componentes de aeronaves de manera segura y confiable, garantizando la resistencia y el rendimiento de las estructuras.

Fabricación de equipos médicos

Debido a su precisión y control de calor, el soldador TIG es utilizado en la fabricación de equipos médicos, como implantes, prótesis y dispositivos quirúrgicos. Esto ayuda a garantizar la seguridad y la fiabilidad de estos productos, ya que se requiere una soldadura de alta calidad y libre de contaminantes.

Soldadura de tuberías

El soldador TIG es ideal para la soldadura de tuberías, especialmente aquellas que transportan líquidos o gases sensibles. Su capacidad para soldar diferentes tipos de metal y su precisión permiten realizar uniones seguras y duraderas, evitando fugas y garantizando la calidad del sistema de tuberías.

Aplicaciones de soldador MIG

Industria automotriz

El soldador MIG es ampliamente utilizado en la industria automotriz debido a su alta productividad y velocidad de soldadura. Permite unir componentes metálicos en la fabricación de vehículos de manera rápida y eficiente, asegurando una unión sólida y resistente.

Fabricación de estructuras metálicas

El soldador MIG es adecuado para la soldadura de estructuras metálicas, como estructuras de acero y marcos de construcción. Su alta productividad y velocidad de soldadura lo convierten en una opción popular para proyectos que requieren grandes volúmenes de soldadura.

Reparación y mantenimiento

El soldador MIG es también utilizado en trabajos de reparación y mantenimiento, tanto en el ámbito industrial como en el doméstico. Su facilidad de uso y versatilidad lo hacen ideal para reparar piezas metálicas dañadas o para realizar trabajos de mantenimiento en estructuras y máquinas.

Elección según el proyecto

A la hora de elegir entre un soldador TIG o MIG, es importante considerar varios factores relacionados con el proyecto en cuestión:

Tipo de metal a soldar

El tipo de metal a soldar es un factor determinante en la elección del proceso de soldadura. Si el proyecto requiere la soldadura de metales no ferrosos como el aluminio, cobre o bronce, el soldador TIG es la opción más adecuada. Por otro lado, si se trabaja principalmente con acero al carbono y acero inoxidable, el soldador MIG puede ser la mejor opción.

Espesor del material

El espesor del material también es un factor clave a considerar. El soldador TIG es más adecuado para materiales delgados, ya que permite una mayor precisión y control sobre el calor aplicado. Por otro lado, el soldador MIG es más adecuado para materiales más gruesos, ya que puede soldar rápidamente y en grandes cantidades.

Requerimientos de calidad

Si el proyecto requiere una alta calidad de soldadura y acabado estético, el soldador TIG es la opción preferida. Sin embargo, si la calidad de la soldadura no es tan crítica, el soldador MIG puede ser una opción más rápida y accesible.

Velocidad de producción

La velocidad de producción es otro factor a considerar. Si se requiere una alta velocidad de producción, el soldador MIG es la mejor opción debido a su alta productividad y rapidez. Por otro lado, si se busca una mayor precisión y un control más detallado de la soldadura, el soldador TIG puede ser más adecuado, aunque su velocidad de soldadura sea más lenta.

Conclusión

No hay una respuesta definitiva a la pregunta de qué soldador es mejor, ya que depende del proyecto y las necesidades específicas. Tanto el soldador TIG como el soldador MIG tienen sus ventajas y desventajas, y es importante evaluar cuidadosamente los factores mencionados anteriormente antes de tomar una decisión.

Si se busca una soldadura precisa y de alta calidad en materiales como el aluminio, cobre o bronce, el soldador TIG es la opción más adecuada. Por otro lado, si se necesita una alta productividad y una rápida velocidad de soldadura en materiales como acero al carbono o acero inoxidable, el soldador MIG puede ser la mejor elección.

En última instancia, la elección del soldador dependerá del equilibrio entre la calidad deseada, la velocidad de producción, el tipo de material a soldar y las habilidades y experiencia disponibles.