Hoy vamos a explorar las desventajas de la soldadura TIG en comparación con la soldadura MIG. Si eres un apasionado de la soldadura o si simplemente estás interesado en aprender más sobre estas dos técnicas, este artículo es para ti. La soldadura TIG y la soldadura MIG son dos métodos comunes utilizados en la industria metalúrgica, cada una con sus propias ventajas y desventajas. En esta ocasión, nos enfocaremos en las desventajas específicas de la soldadura TIG. Si bien esta técnica es altamente valorada por su alta calidad de soldadura y precisión, no está exenta de sus propias limitaciones. ¡Sigue leyendo para descubrir cuáles son!

Introducción

En el mundo de la soldadura, existen diferentes procesos que se adaptan a distintas necesidades y requerimientos. Dos de los métodos más comunes son la soldadura TIG (Tungsten Inert Gas, por sus siglas en inglés) y la soldadura MIG (Metal Inert Gas). Si bien ambos métodos son eficientes y ampliamente utilizados en diversas aplicaciones, cada uno tiene sus ventajas y desventajas. En este artículo, nos centraremos en las desventajas de la soldadura TIG en comparación con la soldadura MIG, así como en las aplicaciones más adecuadas para cada método.

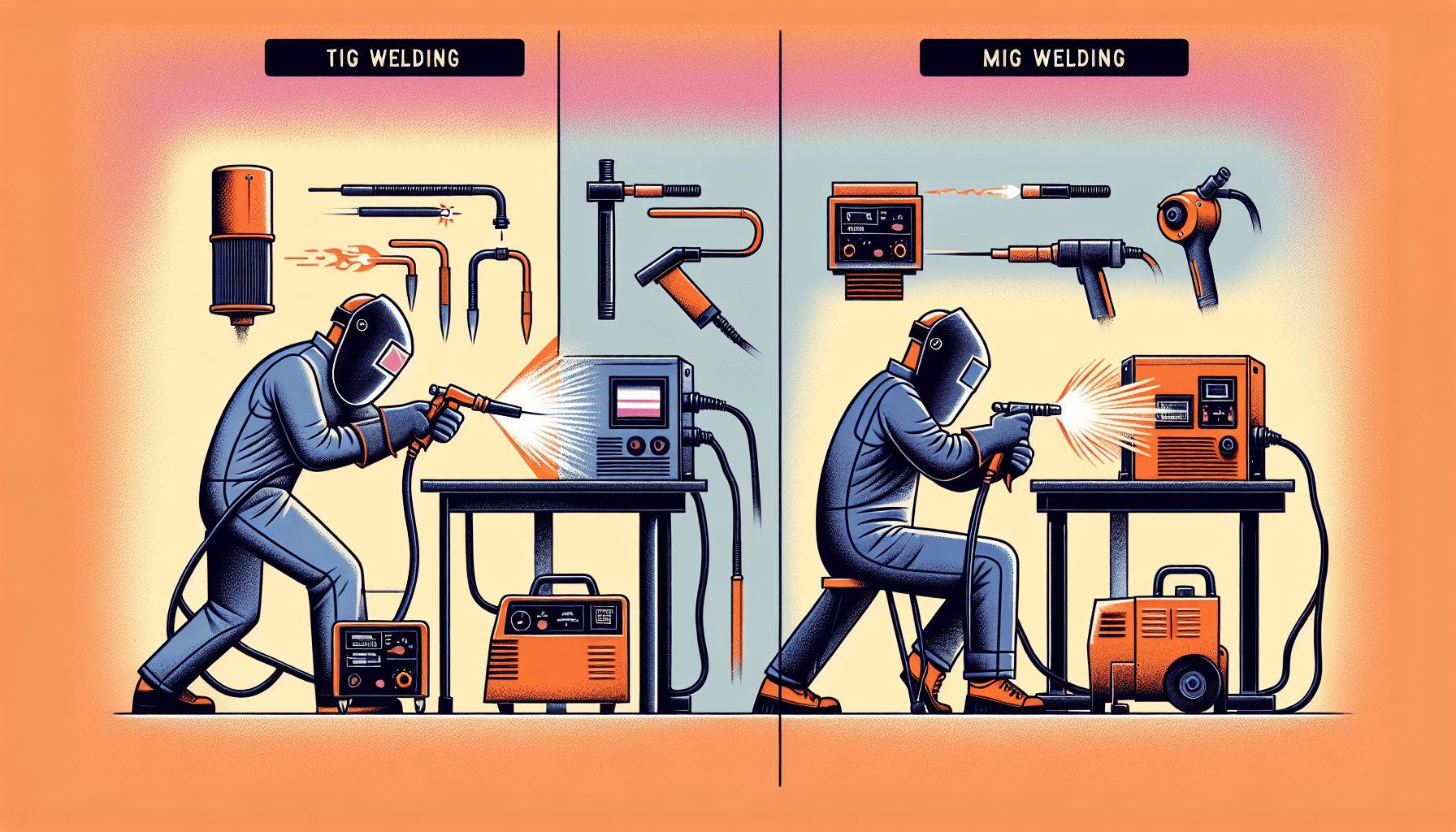

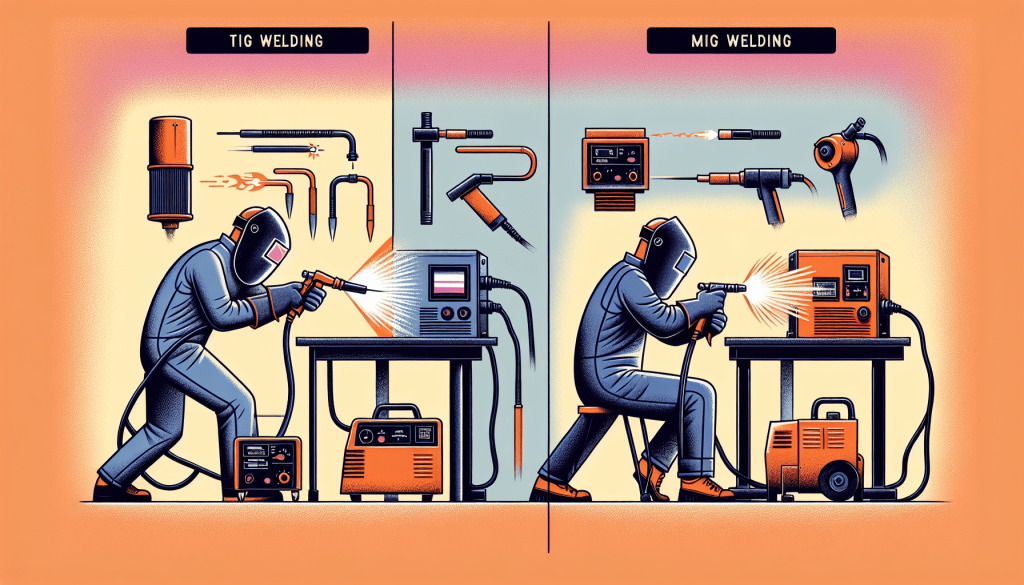

Diferencias entre la soldadura TIG y la soldadura MIG

Antes de profundizar en las desventajas de la soldadura TIG, es importante comprender las diferencias entre estos dos procesos. El método TIG utiliza un electrodo de tungsteno no consumible para fundir el material de trabajo, mientras que la soldadura MIG emplea un electrodo consumible y un gas inerte para proteger la soldadura de cualquier contaminante externo.

Proceso de soldadura TIG

La soldadura TIG es conocida por su capacidad de producir soldaduras de alta calidad y con excelentes acabados. Este método es ampliamente utilizado en la industria de la construcción, automotriz y aeroespacial debido a su habilidad para soldar materiales difíciles de manejar, como el acero inoxidable, las aleaciones de aluminio y el titanio. En la soldadura TIG, se requiere una alta precisión y habilidades avanzadas por parte del soldador.

Proceso de soldadura MIG

Por otro lado, la soldadura MIG destaca por su velocidad y facilidad de uso. Este método es especialmente adecuado para la soldadura de acero al carbono, acero galvanizado y otros metales ferrosos. La soldadura MIG es conocida por su alta productividad y capacidad para unir grandes áreas rápidamente. Es ampliamente utilizada en la industria del automóvil y en aplicaciones donde se requiere una mayor velocidad de soldadura.

Desventajas de la soldadura TIG

Si bien la soldadura TIG ofrece numerosas ventajas, también tiene algunas desventajas que es importante tener en cuenta. Estas desventajas incluyen:

Mayor complejidad

La soldadura TIG es considerada un proceso más complejo en comparación con la soldadura MIG. Se requiere un mayor conocimiento técnico y habilidades avanzadas para realizar soldaduras precisas y de calidad. Esto implica un mayor tiempo de aprendizaje y práctica antes de poder dominar completamente este método de soldadura.

Menor velocidad de soldadura

La soldadura TIG es conocida por ser un proceso más lento en comparación con la soldadura MIG. La necesidad de una mayor precisión y control durante la soldadura conduce a una menor velocidad de trabajo. Esto puede ser un inconveniente en aplicaciones donde se requiere una producción rápida y eficiente.

Necesidad de habilidades avanzadas

Como se mencionó anteriormente, la soldadura TIG requiere habilidades avanzadas por parte del soldador. Además del conocimiento técnico, se necesitan habilidades como la coordinación ojo-mano, la capacidad para controlar la temperatura y el flujo de gas, así como la destreza manual. Estas habilidades son fundamentales para obtener soldaduras de alta calidad, pero requieren tiempo y práctica para desarrollarse adecuadamente.

Mayor tiempo de preparación

Debido a la naturaleza precisa y detallada de la soldadura TIG, se requiere un mayor tiempo de preparación en comparación con la soldadura MIG. Esto incluye limpiar y pulir la superficie de trabajo, asegurarse de que los materiales estén correctamente posicionados, ajustar los parámetros de la soldadora, entre otros. Este tiempo adicional puede ser un inconveniente en proyectos donde se necesita una producción rápida.

Desventajas de la soldadura MIG

Ahora vamos a examinar las desventajas de la soldadura MIG en comparación con la soldadura TIG:

Menor precisión en la soldadura

A diferencia de la soldadura TIG, la soldadura MIG tiende a ser menos precisa. Esto se debe a la naturaleza rápida de este proceso, lo que puede conducir a un mayor grado de imprecisión y falta de control en la soldadura. Esto puede ser un inconveniente en aplicaciones donde se requiere una alta precisión y acabados de calidad.

Mayor cantidad de proyecciones

La soldadura MIG está asociada con una mayor cantidad de proyecciones o salpicaduras. Las proyecciones son pequeñas partículas de metal fundido que salen despedidas durante el proceso de soldadura. Estas proyecciones pueden ser un inconveniente ya que pueden dañar el equipo circundante y afectar la calidad de la soldadura.

Limitada en materiales no ferrosos

A diferencia de la soldadura TIG, la soldadura MIG es menos adecuada para soldar materiales no ferrosos, como el aluminio y el titanio. Esto se debe a la necesidad de utilizar gases de protección específicos para cada material y a la dificultad para controlar la temperatura y el flujo de gas durante el proceso de soldadura. Este hecho limita las aplicaciones de la soldadura MIG en ciertas industrias.

Mayor consumo de gas

La soldadura MIG utiliza un mayor volumen de gas de protección en comparación con la soldadura TIG. Esto se debe a la necesidad de proteger la soldadura de contaminantes externos y asegurar una fusión adecuada del material. El mayor consumo de gas puede generar mayores costos operativos a largo plazo.

Mayor costo inicial de equipos

La soldadura MIG requiere un mayor costo inicial de equipos en comparación con la soldadura TIG. Esto se debe a la necesidad de utilizar un equipo más complejo y sofisticado, incluyendo el alimentador de alambre, las antorchas de soldadura y otros accesorios. Este mayor costo inicial puede ser una barrera para aquellos que recién comienzan en la soldadura.

Aplicaciones más adecuadas para la soldadura TIG

A pesar de las desventajas mencionadas, la soldadura TIG es especialmente adecuada para las siguientes aplicaciones:

Soldadura de acero inoxidable

La soldadura TIG es ampliamente utilizada en la industria de la construcción de acero inoxidable debido a su capacidad para producir soldaduras limpias y de alta calidad. Este proceso permite una gran precisión y control, lo que es crucial en aplicaciones donde se requieren acabados estéticos y resistentes a la corrosión.

Soldadura de aleaciones de aluminio

Las aleaciones de aluminio son ampliamente utilizadas en la industria aeroespacial y de la construcción debido a su ligereza y resistencia. La soldadura TIG es la elección preferida para unir este tipo de materiales, ya que permite una fusión precisa y controlada con mínima distorsión y deformación.

Soldadura de titanio

El titanio es otro material utilizado en aplicaciones aeroespaciales y médicas debido a su alta resistencia y resistencia a la corrosión. La soldadura TIG es esencial para unir el titanio, ya que permite una fusión limpia y precisa sin comprometer las propiedades del material.

Aplicaciones más adecuadas para la soldadura MIG

Por otro lado, la soldadura MIG es especialmente adecuada para las siguientes aplicaciones:

Soldadura de acero al carbono

El acero al carbono es uno de los materiales más comunes en la construcción y fabricación de productos metálicos. La soldadura MIG es ampliamente utilizada en este campo debido a su velocidad, productividad y la capacidad de unir grandes áreas en poco tiempo. Esto hace que la soldadura MIG sea ideal para aplicaciones donde se requiere una producción rápida.

Soldadura de acero galvanizado

El acero galvanizado es ampliamente utilizado en la industria de la construcción debido a su resistencia a la corrosión. La soldadura MIG es la elección preferida para unir acero galvanizado debido a su facilidad de uso y capacidad para producir soldaduras limpias y duraderas.

Soldadura de metales ferrosos

La soldadura MIG es adecuada para soldar una amplia gama de metales ferrosos, como el acero al carbono, el hierro y el acero inoxidable. Este proceso es ampliamente utilizado en la industria del automóvil, la fabricación de estructuras metálicas y otras aplicaciones donde se requiere alta velocidad de producción y acabados aceptables.

Conclusiones

En conclusión, tanto la soldadura TIG como la soldadura MIG son métodos efectivos y ampliamente utilizados en el campo de la soldadura. Sin embargo, cada uno tiene sus desventajas y aplicaciones adecuadas. La soldadura TIG puede ser más compleja y lenta, pero es ideal para trabajos que requieren alta precisión y acabados de calidad en materiales como acero inoxidable, aleaciones de aluminio y titanio. Por otro lado, la soldadura MIG ofrece velocidad y facilidad de uso, siendo más adecuada para la soldadura de acero al carbono, acero galvanizado y otros metales ferrosos. Al comprender las diferencias y desventajas de cada método, los soldadores pueden tomar decisiones informadas sobre cuál utilizar en función de sus necesidades específicas.