Hoy vamos a hablar de un tema muy interesante: los 4 tipos de soldadura. La soldadura es una técnica fundamental en el ámbito de la construcción y la fabricación, que permite unir metales para crear estructuras resistentes y duraderas. En este artículo, te vamos a presentar los 4 tipos principales de soldadura y te explicaremos en qué consiste cada uno. ¡Prepárate para adentrarte en el mundo de la soldadura y descubrir sus diferentes técnicas!

Soldadura por arco eléctrico

Descripción de la soldadura por arco eléctrico

La soldadura por arco eléctrico es un proceso en el que se utiliza un arco eléctrico como fuente de calor para unir metales. En este proceso, se crea un arco eléctrico establecido entre el electrodo y el material base, generando temperaturas extremadamente altas que funden los bordes de las piezas a unir. A medida que las piezas se enfrían, se forman fuertes uniones metálicas.

Tipos de electrodos utilizados

En la soldadura por arco eléctrico, se utilizan diferentes tipos de electrodos, como el electrodo de tungsteno, el electrodo de metal revestido y el electrodo de aluminio. Cada tipo de electrodo tiene características específicas y se utiliza para diferentes aplicaciones. El electrodo de tungsteno se utiliza comúnmente en soldaduras de acero inoxidable, mientras que el electrodo de metal revestido se utiliza en soldaduras de acero al carbono. El electrodo de aluminio se utiliza para soldar aluminio y sus aleaciones.

Ventajas de la soldadura por arco eléctrico

La soldadura por arco eléctrico tiene varias ventajas. En primer lugar, es un proceso rápido y eficiente, lo que significa que se puede realizar en menos tiempo en comparación con otros métodos de soldadura. Además, la soldadura por arco eléctrico produce uniones de alta calidad y resistencia, lo que garantiza la durabilidad de las estructuras soldadas. También es una técnica versátil, ya que se puede utilizar en una amplia gama de materiales y espesores.

Aplicaciones de la soldadura por arco eléctrico

La soldadura por arco eléctrico se utiliza en diversas aplicaciones industriales y comerciales. Se aplica comúnmente en la fabricación de estructuras metálicas, como puentes, edificios y barcos. También se utiliza en la industria automotriz para la fabricación de carrocerías y chasis de vehículos. Además, la soldadura por arco eléctrico se utiliza en la fabricación de tuberías, recipientes a presión y equipos industriales.

Soldadura por oxiacetileno

Descripción de la soldadura por oxiacetileno

La soldadura por oxiacetileno es un proceso en el que se utiliza una llama generada por la combinación de gas acetileno y oxígeno para fundir los bordes de las piezas a unir. Esta técnica se utiliza principalmente para soldar metales no ferrosos y acero suave. Durante el proceso de soldadura, el oxígeno y el acetileno se mezclan en la proporción adecuada y se encienden, generando una llama caliente que funde los metales y crea una unión sólida.

Equipos necesarios para la soldadura por oxiacetileno

Para llevar a cabo la soldadura por oxiacetileno, se requiere de varios equipos. Estos incluyen un soplete de oxiacetileno, que es la herramienta principal utilizada para generar la llama de soldadura. También se necesita un cilindro de gas acetileno y un cilindro de oxígeno, que proporcionan los gases necesarios. Además, se utilizan boquillas y reguladores de presión para controlar el flujo de los gases y la intensidad de la llama.

Ventajas de la soldadura por oxiacetileno

La soldadura por oxiacetileno tiene algunas ventajas importantes. En primer lugar, es un proceso económico, ya que los equipos necesarios son relativamente económicos en comparación con otros métodos de soldadura. Además, es particularmente adecuado para soldar metales no ferrosos y acero suave, ya que produce una alta calidad de soldadura. También ofrece flexibilidad, ya que se puede utilizar en diversas posiciones de soldadura, incluyendo vertical y sobre cabeza.

Aplicaciones de la soldadura por oxiacetileno

La soldadura por oxiacetileno se utiliza en varias aplicaciones, especialmente en la industria de la construcción y la reparación de tuberías. Se utiliza para soldar tuberías de gas y agua, así como para la fabricación y reparación de tanques y recipientes de almacenamiento. También se aplica en la fabricación de equipos de cocina, como estufas y parrillas. Además, la soldadura por oxiacetileno se utiliza en la fabricación y reparación de carrocerías de automóviles, así como en la industria del arte y la artesanía.

Soldadura por resistencia eléctrica

Descripción de la soldadura por resistencia eléctrica

La soldadura por resistencia eléctrica es un proceso en el que se utiliza la resistencia eléctrica para calentar y fusionar los bordes de las piezas a unir. En este método de soldadura, se aplica una corriente eléctrica a través de las piezas, lo que genera calor por resistencia. A medida que las piezas se calientan, se fusionan y forman una unión sólida cuando se enfrían.

Proceso de soldadura por resistencia eléctrica

La soldadura por resistencia eléctrica se lleva a cabo en una máquina de soldadura especializada, que consta de dos electrodos. Los electrodos se colocan en contacto con los bordes de las piezas y se aplica una corriente eléctrica a través de ellos. Esta corriente eléctrica genera calor por resistencia en los bordes de las piezas, lo que provoca la fusión y formación de una unión sólida. Una vez que las piezas se han enfriado, la soldadura está completa.

Ventajas de la soldadura por resistencia eléctrica

La soldadura por resistencia eléctrica ofrece varias ventajas significativas. En primer lugar, es un proceso rápido, ya que la fusión de los bordes de las piezas ocurre en poco tiempo. Además, proporciona una alta calidad de soldadura y una fuerte unión, lo que garantiza la durabilidad de las estructuras soldadas. También es un método eficiente energéticamente, ya que utiliza una corriente eléctrica directa, evitando la necesidad de fuentes externas de calor.

Aplicaciones de la soldadura por resistencia eléctrica

La soldadura por resistencia eléctrica se aplica en una amplia gama de industrias. Se utiliza en la fabricación de automóviles, especialmente en la unión de partes de carrocerías y estructuras metálicas. También se utiliza en la fabricación de electrodomésticos, como refrigeradores y lavadoras. Además, la soldadura por resistencia eléctrica se utiliza en la fabricación de muebles metálicos, como sillas y mesas. También se aplica en la industria aeroespacial y en la fabricación de equipos electrónicos.

Soldadura por haz de electrones

Descripción de la soldadura por haz de electrones

La soldadura por haz de electrones es un proceso en el que se utiliza un haz de electrones para fundir los bordes de las piezas a unir. Los electrones se aceleran a altas velocidades y se enfocan en un punto específico, generando un intenso calor que derrite los metales. A medida que las piezas se enfrían, se fusionan y forman una sólida unión.

Equipos utilizados en la soldadura por haz de electrones

La soldadura por haz de electrones requiere de equipos especializados. Se utiliza un cañón de electrones, que genera y enfoca el haz de electrones. Además, se utilizan sistemas de vacío para eliminar el aire y reducir la interferencia con el haz de electrones. También se utilizan sistemas de control de temperatura y movimiento para garantizar una soldadura precisa y de alta calidad.

Ventajas de la soldadura por haz de electrones

La soldadura por haz de electrones ofrece varias ventajas significativas. En primer lugar, se puede lograr una alta precisión y control en el proceso de soldadura. Además, la soldadura por haz de electrones produce una soldadura de alta calidad, con una mínima deformación de las piezas y una excelente resistencia. También permite una alta velocidad de soldadura y un alto rendimiento, lo que la hace adecuada para aplicaciones industriales de alta demanda.

Aplicaciones de la soldadura por haz de electrones

La soldadura por haz de electrones se utiliza en diversas aplicaciones industriales y científicas. Se aplica en la fabricación de componentes electrónicos de alta precisión, como chips semiconductores y dispositivos médicos. También se utiliza en la industria aeroespacial para la fabricación de componentes de motores y estructuras de aeronaves. Además, la soldadura por haz de electrones se utiliza en la investigación y desarrollo de nuevos materiales y tecnologías.

Comparación de los diferentes tipos de soldadura

Comparativa de las características de cada tipo de soldadura

A continuación, se presenta una comparativa de las características principales de cada tipo de soldadura analizado.

- La soldadura por arco eléctrico es rápida, eficiente y se puede utilizar en una amplia gama de materiales. Produce uniones de alta calidad y es versátil en sus aplicaciones.

- La soldadura por oxiacetileno es un proceso económico, adecuado para metales no ferrosos y acero suave. Ofrece flexibilidad y se utiliza comúnmente en la fabricación de tuberías y la reparación de carrocerías de automóviles.

- La soldadura por resistencia eléctrica es rápida, ofrece alta calidad de soldadura y una fuerte unión. Se utiliza en la fabricación de automóviles, electrodomésticos y muebles metálicos.

- La soldadura por haz de electrones proporciona alta precisión, control y velocidad de soldadura. Se utiliza en la fabricación de componentes electrónicos y en la industria aeroespacial.

Selección del tipo de soldadura adecuado

La elección del tipo de soldadura adecuado depende de varios factores, como el tipo de material a soldar, la calidad requerida de la soldadura, la velocidad de producción y el costo. Es importante considerar las características y ventajas de cada tipo de soldadura, así como las aplicaciones específicas para las cuales se utilizará. En algunos casos, puede ser necesario combinar diferentes métodos de soldadura para lograr los mejores resultados.

Factores a considerar al elegir el método de soldadura

Al seleccionar el método de soldadura adecuado, es importante considerar factores como la accesibilidad, la capacidad de los trabajadores, la calidad del producto final y los requisitos del proyecto. También es fundamental tener en cuenta el costo de los equipos y materiales necesarios, así como la disponibilidad de recursos técnicos y de capacitación. Tomar en cuenta estos factores ayudará a garantizar una soldadura exitosa y cumplir con las necesidades y exigencias del proyecto.

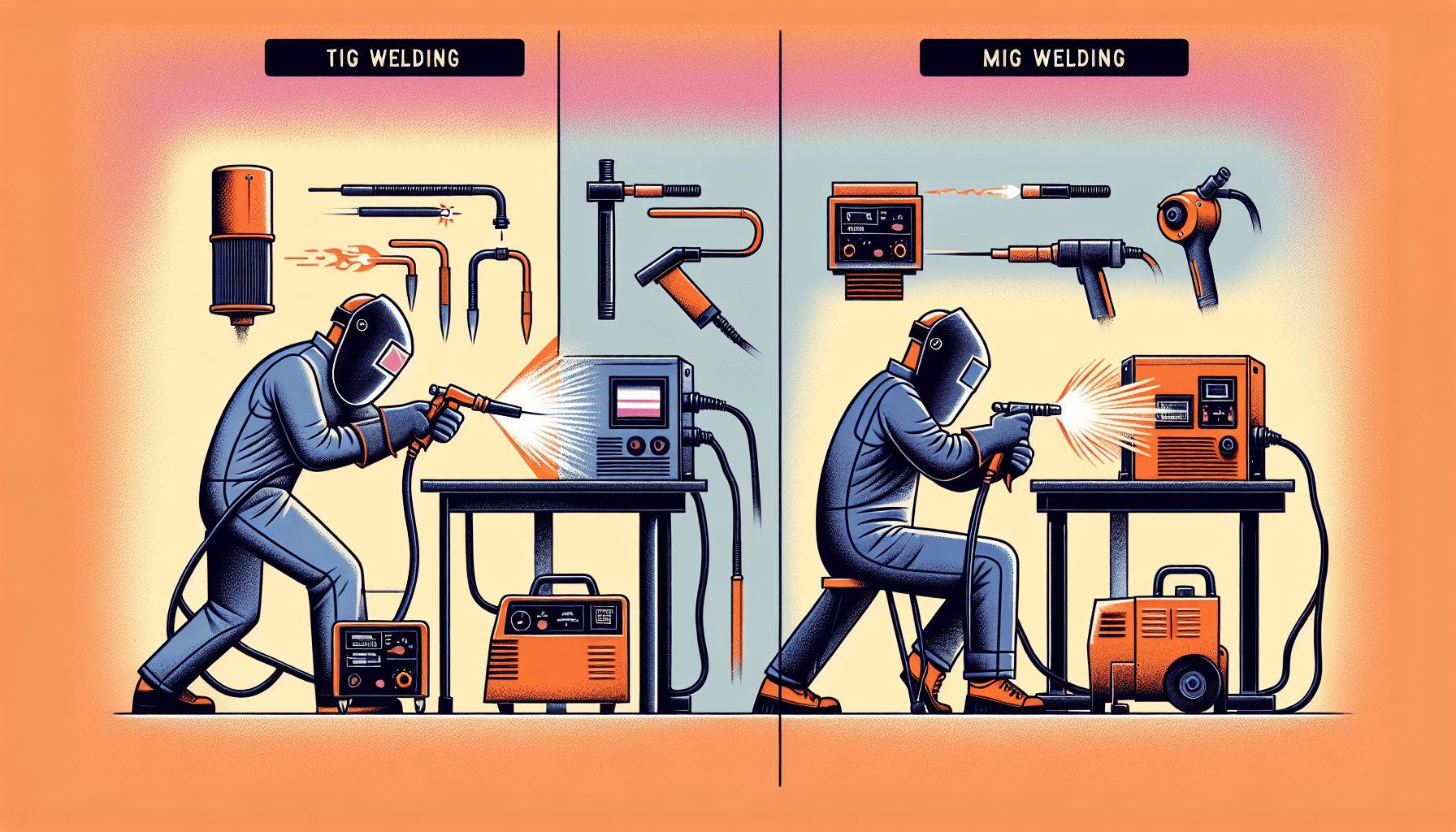

Soldadura por arco eléctrico con gas de protección

Descripción de la soldadura por arco eléctrico con gas de protección

La soldadura por arco eléctrico con gas de protección es un proceso en el que se utiliza un gas inerte o un gas activo como medio de protección durante la soldadura. El gas de protección envuelve el arco eléctrico y las piezas a soldar, evitando la oxidación y la contaminación del metal fundido. Esto ayuda a mantener la calidad y la resistencia de la soldadura.

Tipos de gas utilizado para la protección

En la soldadura por arco eléctrico con gas de protección, se utilizan diferentes tipos de gases, dependiendo de las necesidades de la aplicación. El gas inerte más comúnmente utilizado es el argón, que se utiliza para soldar acero inoxidable y aluminio. Otros gases inertenes utilizados incluyen el helio y el nitrógeno. Por otro lado, los gases activos, como el dióxido de carbono, se utilizan para soldar acero al carbono y otros metales ferrosos.

Ventajas de la soldadura por arco eléctrico con gas de protección

La soldadura por arco eléctrico con gas de protección ofrece varias ventajas importantes. El gas de protección ayuda a prevenir la oxidación y la contaminación del metal fundido, lo que resulta en una soldadura de alta calidad y resistencia. Además, este proceso permite una mayor velocidad de soldadura y un control más preciso de la penetración y la forma de la soldadura. También es adecuado para soldar una amplia gama de materiales y espesores.

Aplicaciones de la soldadura por arco eléctrico con gas de protección

La soldadura por arco eléctrico con gas de protección se utiliza en una amplia variedad de aplicaciones industriales. Se aplica en la fabricación de estructuras de acero, como puentes y edificios, así como en la fabricación de recipientes a presión y equipos industriales. También se utiliza en la industria automotriz para la fabricación de carrocerías y chasis de vehículos. Además, la soldadura por arco eléctrico con gas de protección se utiliza en la fabricación de tuberías y en la construcción naval.

Soldadura por plasma

Descripción de la soldadura por plasma

La soldadura por plasma es un proceso en el que se utiliza un arco de plasma para fundir y unir los bordes de las piezas a soldar. El plasma se produce al pasar un gas a través de un espacio estrecho y aplicar una corriente eléctrica a través de él. El plasma tiene una temperatura extremadamente alta y se utiliza para fundir los metales y formar una fuerte unión.

Equipos utilizados en la soldadura por plasma

La soldadura por plasma requiere de equipos especializados. Se utiliza un dispositivo de corte por plasma, que genera y controla el arco de plasma. Además, se utiliza un suministro de gas, que puede ser argón, nitrógeno o una mezcla de gases. También se utilizan sistemas de control de temperatura y movimiento para garantizar una soldadura precisa y de alta calidad.

Ventajas de la soldadura por plasma

La soldadura por plasma ofrece varias ventajas significativas. En primer lugar, permite una alta velocidad de soldadura y un alto rendimiento. También ofrece un mayor control y precisión en comparación con otros métodos de soldadura. Además, la soldadura por plasma produce uniones resistentes y de alta calidad, con una mínima distorsión y deformación de las piezas. También es adecuada para soldar una amplia gama de metales.

Aplicaciones de la soldadura por plasma

La soldadura por plasma se utiliza en diversas aplicaciones industriales y científicas. Se aplica en la fabricación de componentes electrónicos, como circuitos integrados y paneles solares. También se utiliza en la fabricación de equipos médicos, como dispositivos de diagnóstico y equipos quirúrgicos. Además, la soldadura por plasma se utiliza en la industria aeroespacial para la fabricación de componentes de motores y estructuras metálicas.

Soldadura por ultrasonidos

Descripción de la soldadura por ultrasonidos

La soldadura por ultrasonidos es un proceso en el que se utiliza la vibración de alta frecuencia de ondas ultrasónicas para unir los materiales. En este proceso, se aplica presión y vibración a los materiales a unir, lo que provoca el calentamiento y la fusión de los bordes. A medida que se enfrían, los materiales se unen de forma sólida y duradera.

Proceso de soldadura por ultrasonidos

El proceso de soldadura por ultrasonidos consta de varias etapas. En primer lugar, se colocan los materiales a unir entre un sonotrodo y un yunque. A continuación, se aplica presión a los materiales y se activa el sonotrodo, generando vibraciones ultrasónicas de alta frecuencia. Estas vibraciones generan calor por fricción en el área de unión, lo que derrite los materiales y forma la unión. Una vez que la soldadura se ha enfriado, se ha completado el proceso.

Ventajas de la soldadura por ultrasonidos

La soldadura por ultrasonidos ofrece varias ventajas importantes. En primer lugar, es un proceso rápido y eficiente, ya que la fusión y la unión ocurren en poco tiempo. Además, produce una unión de alta calidad y precisión, con una mínima deformación de los materiales y una excelente resistencia. También es un proceso limpio y seguro, ya que no requiere de materiales de aporte ni genera humos o residuos tóxicos.

Aplicaciones de la soldadura por ultrasonidos

La soldadura por ultrasonidos se aplica en una amplia variedad de industrias. Se utiliza en la industria electrónica para la fabricación de componentes electrónicos, como circuitos impresos y cables. También se utiliza en la fabricación de envases y productos médicos, como envases de plástico y dispositivos médicos. Además, la soldadura por ultrasonidos se utiliza en la industria automotriz para la unión de componentes plásticos y textiles.

Soldadura por fricción

Descripción de la soldadura por fricción

La soldadura por fricción es un proceso en el que se utiliza la fricción generada por el movimiento relativo entre dos piezas para unirlas. En este proceso, las piezas se colocan en contacto y se ejerce presión sobre ellas mientras se realiza un movimiento rotatorio. La fricción generada entre las piezas provoca el calentamiento de los bordes, lo que permite su fusión y formación de una unión sólida.

Proceso de soldadura por fricción

El proceso de soldadura por fricción consta de varias etapas. En primer lugar, las piezas a unir se colocan en contacto y se ejerce presión sobre ellas. A continuación, se aplica un movimiento rotatorio a una de las piezas, generando fricción entre las superficies de contacto. Esta fricción provoca el calentamiento de los bordes y su fusión. A medida que las piezas se enfrían, se forman una unión sólida y duradera.

Ventajas de la soldadura por fricción

La soldadura por fricción ofrece varias ventajas significativas. En primer lugar, es un proceso rápido, ya que la unión se forma en poco tiempo. Además, produce una unión de alta calidad y resistencia, con una mínima distorsión de las piezas. También es un proceso limpio, ya que no requiere de materiales de aporte ni genera humos o residuos tóxicos. Además, la soldadura por fricción es adecuada para soldar materiales de diferentes características, como metales y plásticos.

Aplicaciones de la soldadura por fricción

La soldadura por fricción se utiliza en diversas aplicaciones industriales. Se aplica en la fabricación de componentes automotrices, como ejes y ruedas de tren de aterrizaje. También se utiliza en la industria aeroespacial para la unión de estructuras metálicas y componentes de motores. Además, la soldadura por fricción se utiliza en la industria de la construcción para la fabricación de postes y pilotes de acero.

Soldadura por láser

Descripción de la soldadura por láser

La soldadura por láser es un proceso en el que se utiliza un haz concentrado de luz láser para fundir y unir los bordes de las piezas. Durante el proceso de soldadura, el láser genera un intenso calor que funde los metales y forma una unión sólida. La soldadura por láser se caracteriza por su alta precisión y control, lo que la hace adecuada para aplicaciones que requieren una alta calidad de soldadura.

Equipos utilizados en la soldadura por láser

La soldadura por láser requiere de equipos especializados. Se utiliza una máquina de soldadura por láser, que incluye un generador de láser y un sistema óptico para enfocar y dirigir el haz láser. Además, se utilizan sistemas de control de temperatura y movimiento para garantizar una soldadura precisa y de alta calidad.

Ventajas de la soldadura por láser

La soldadura por láser ofrece varias ventajas importantes. En primer lugar, permite una alta precisión y control en el proceso de soldadura, lo que proporciona una calidad de soldadura superior. Además, la soldadura por láser produce una unión de alta resistencia y calidad, con una mínima distorsión y deformación de las piezas. También permite una alta velocidad de soldadura y un alto rendimiento.

Aplicaciones de la soldadura por láser

La soldadura por láser se aplica en una amplia variedad de industrias. Se utiliza en la fabricación de componentes electrónicos de alta precisión, como microchips y circuitos impresos. También se utiliza en la industria médica para la fabricación de dispositivos médicos y equipos quirúrgicos. Además, la soldadura por láser se utiliza en la industria de la automoción para la fabricación de componentes de motores y sistemas de escape.